高可靠性導熱材料研發生產廠家

供應手機、汽車、路由器等行業龍頭企業17年

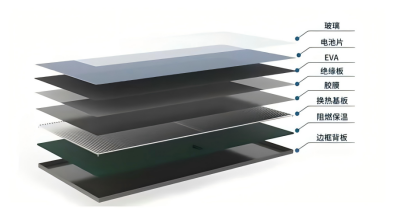

光伏光熱一體化(PVT)系統的核心問題是 “熱浪費”:傳統 PVT 板依賴 EVA 膠膜、絕緣板、封裝膠膜三層材料,疊加后不僅增厚組件,還因 EVA 老化熱阻升高、絕緣板導熱差,導致電池溫度升 5 - 8℃,發電效率降 2.5% - 4%,熱、電綜合效率長期卡在 75% - 80%。如今 1mm 厚的導熱硅膠片可直接替代這三種材料,推動綜合效率突破 85%。

傳統三層材料各有缺陷:EVA 膠膜粘合力達標,但高溫易老化,5 年透光率降 10% 且熱阻上升,阻礙散熱;絕緣板耐擊穿電壓超 10kV,滿足絕緣需求,卻因導熱系數低,導致電池熱量堆積、溫度飆升;封裝膠膜防水性夠,卻與其他材料貼合差,易形成氣泡增加界面熱阻。

三層疊加熱損失顯著,2㎡PVT 板在標準光照下(1000W/m2,總吸收能量 2000W),熱損失達 80 - 100W,占總吸收能量的 20%。而行業數據顯示,電池溫度每降 5℃,發電效率升 2.25%,這正是導熱硅膠片的突破點。

導熱硅膠片能實現替代,核心是三大性能匹配需求:導熱系數≥3.0W/(m?K),是絕緣板的 10 倍、EVA 的 5 倍,可快速傳走熱量;擊穿電壓≥8kV/mm,高于 PVT 組件 5kV/mm 的標準,無需額外絕緣層;邵氏硬度 10 - 90A,柔韌性好,能貼合電池與集熱板,消除氣泡使界面熱阻降至 0.02℃?m2/W 以下。

它還能 “一層頂三層”:壓敏膠特性替代 EVA(粘結強度≥1.5MPa),高絕緣性替代絕緣板, - 40℃至 120℃耐候性替代封裝膠膜,還能將組件厚度從 5 - 6mm 縮至 3mm 內,解決散熱難題。

PVT 綜合效率的核心是 “太陽能總吸收量的有效利用占比”,還需扣除不可避免的熱損耗(如環境散熱、材料自身熱耗)。替換硅膠片后,散熱優化帶來兩大關鍵提升:

一是電能轉化效率提升:電池溫度從 55 - 60℃降至 48 - 52℃,結合導熱硅膠片的透光性,發電效率從傳統的 18%升至 21%,200W 組件日發電量多 0.5 - 0.8kWh;二是可利用熱能占比提升:熱量傳遞速度加快,集熱板出水溫度從 45 - 50℃升至 52 - 55℃,熱能利用率從傳統的 62%升至 64%。

對應來看,傳統 PVT 系統總吸收能量中,有效利用能量占比是80%,替換導熱硅膠片后,有效利用能量占比可提升至 85%,這一優化已通過第三方 1000 小時老化測試驗證:連續運行后綜合效率衰減率不足 2%,遠優于傳統結構 5% 的衰減率。

導熱硅膠片不僅提效,還能降本:生產端原先需 3 道工序,而硅膠片一步貼合即可,工時省 30% 以上,同時減少 EVA、絕緣板采購成本,綜合生產成本降 15% - 20%;應用端組件厚度減 30%,更適配 BIPV 等場景,熱效率提升還拓展了熱水供應、采暖應用,使投資回報期從 8 - 10 年縮至 6 - 7 年。

實際上,目前市場上已存在導熱系數高達 15W/(m?K) 的導熱硅膠片產品,如盛恩在該領域布局的 1mm 超薄高導熱系列,通過定制化的填料配比與工藝優化,既保持了≥8kV/mm 的耐擊穿電壓與 40 - 60A 的邵氏硬度,又能實現低界面熱阻與長期耐候性,已在多個 PVT 組件試點項目中驗證了效率提升效果。隨著這類高性能產品的普及,疊加盛恩等企業在材料應用場景上的持續研發,PVT 綜合效率有望加速向 85% 邁進,進一步挖掘 “光伏發電 + 光熱利用” 的雙重價值,為新能源高效利用開辟更廣闊空間。

東莞市盛元新材料科技有限公司誠邀新老客戶選購我公司產品,我們的團隊隨時準備為您提供專業咨詢和解決方案設計,電話13728841790(劉女士),期待您的來電!

本文出自東莞市盛元新材料科技有限公司,轉載請注明出處!

更多關于導熱材料資訊,請咨詢:www.stjg.com.cn ,24小時熱線電話:137-2884-1790